Podłączenie silnika trójfazowego z 4 przewodami to zadanie, które wymaga precyzji oraz znajomości zasad bezpieczeństwa. W przypadku silnika trójfazowego, mamy do czynienia z trzema przewodami fazowymi (L1, L2, L3) oraz jednym przewodem ochronnym (PE). Ważne jest, aby przed rozpoczęciem jakichkolwiek prac odłączyć zasilanie i upewnić się, że obwód jest odizolowany. W artykule przedstawimy, jak prawidłowo podłączyć silnik, aby uniknąć najczęstszych błędów i zapewnić jego bezpieczne działanie.

W kolejnych sekcjach omówimy przygotowanie miejsca pracy, niezbędne narzędzia oraz identyfikację przewodów. Następnie przejdziemy do kroków związanych z podłączeniem silnika, a także podpowiemy, jak unikać problemów związanych z kierunkiem obrotów. Na koniec, wyjaśnimy, dlaczego warto skonsultować się z elektrykiem przed przystąpieniem do instalacji.

Kluczowe wnioski:

- Podłączenie silnika trójfazowego wymaga znajomości odpowiednich przewodów i ich funkcji.

- Bezpieczeństwo jest kluczowe – zawsze odłącz zasilanie przed rozpoczęciem pracy.

- Dokładne przygotowanie miejsca pracy i zgromadzenie niezbędnych narzędzi są niezbędne dla prawidłowego podłączenia.

- Używaj odpowiednich technik zabezpieczających połączenia, aby uniknąć zwarcia.

- W przypadku wątpliwości zawsze warto skonsultować się z wykwalifikowanym elektrykiem.

Jak prawidłowo podłączyć silnik 3 fazowy z 4 przewodami dla bezpieczeństwa

Podłączenie silnika trójfazowego z 4 przewodami wymaga szczególnej uwagi na bezpieczeństwo. Przed przystąpieniem do pracy należy upewnić się, że zasilanie jest odłączone, a obwód jest odizolowany. Ignorowanie tych zasad może prowadzić do poważnych wypadków, dlatego warto poświęcić chwilę na przygotowanie odpowiedniego miejsca pracy i zgromadzenie niezbędnych narzędzi. Bezpieczeństwo powinno być na pierwszym miejscu, gdyż prawidłowe podłączenie silnika nie tylko wpłynie na jego działanie, ale również na bezpieczeństwo użytkownika.

Przygotowanie miejsca pracy obejmuje zarówno fizyczne zabezpieczenie obszaru, jak i zgromadzenie odpowiednich narzędzi, które będą potrzebne do podłączenia silnika. Użycie właściwych narzędzi jest kluczowe dla zapewnienia prawidłowego i bezpiecznego podłączenia. Wśród niezbędnych narzędzi znajdują się: miernik uniwersalny, śrubokręty, szczypce, klucze, nóż do ściągania izolacji oraz taśma izolacyjna. Dodatkowo, warto mieć na sobie środki ochrony osobistej, takie jak rękawice elektroizolacyjne i okulary ochronne.

Przygotowanie miejsca pracy i niezbędnych narzędzi

Przygotowanie miejsca pracy to pierwszy krok do bezpiecznego podłączenia silnika. Należy upewnić się, że obszar jest czysty i wolny od przeszkód, które mogą utrudnić pracę lub spowodować wypadki. Oprócz tego, wszystkie narzędzia powinny być łatwo dostępne i w dobrym stanie technicznym. Właściwe przygotowanie miejsca pracy pozwala na skoncentrowanie się na zadaniu i minimalizuje ryzyko błędów.

- Miernik uniwersalny - do sprawdzania napięcia i ciągłości połączeń.

- Śrubokręty - do mocowania przewodów i elementów silnika.

- Rękawice elektroizolacyjne - dla ochrony przed porażeniem prądem.

- Okulary ochronne - zabezpieczają oczy przed przypadkowymi odpryskami.

- Taśma izolacyjna - do zabezpieczania połączeń elektrycznych.

Identyfikacja przewodów i ich funkcje w silniku

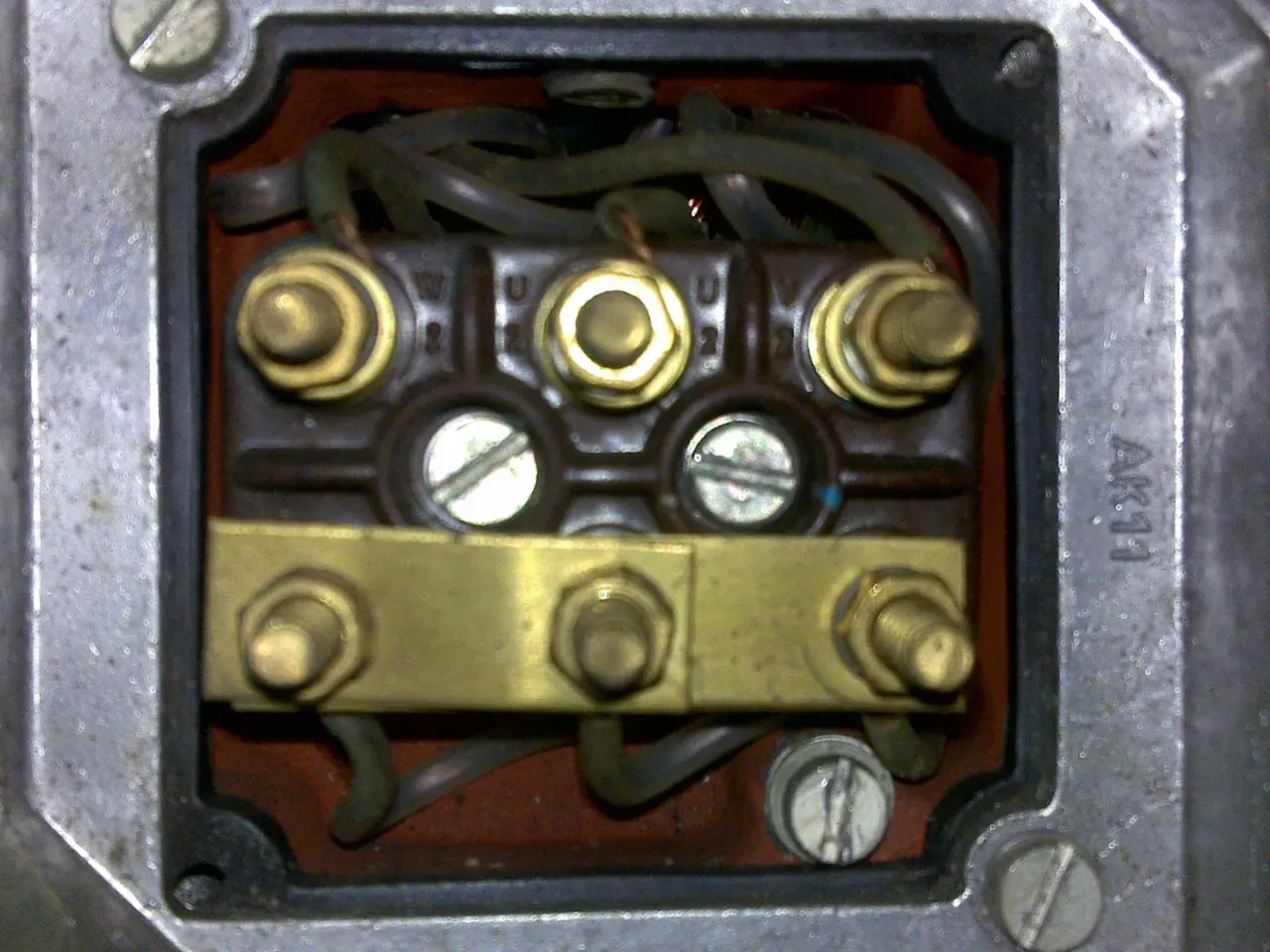

W silniku trójfazowym z 4 przewodami kluczowe jest zrozumienie, jakie przewody są używane i jakie pełnią funkcje. Silnik ten posiada trzy przewody fazowe, oznaczane jako L1, L2 i L3, które są odpowiedzialne za dostarczanie energii elektrycznej do silnika. Każdy z tych przewodów jest podłączony do innego zacisku, co pozwala na równomierne rozłożenie obciążenia i efektywne działanie silnika. Oprócz przewodów fazowych, znajduje się również przewód ochronny (PE), który ma na celu zapewnienie bezpieczeństwa poprzez odprowadzenie ewentualnego prądu do ziemi.

Warto zaznaczyć, że w silniku trójfazowym nie ma osobnego przewodu neutralnego (N), co oznacza, że nie można go używać w standardowy sposób, jak w przypadku silników jednofazowych. Zrozumienie funkcji każdego przewodu jest kluczowe dla prawidłowego podłączenia i działania silnika. Poniżej znajduje się tabela, która podsumowuje kolory przewodów, ich funkcje oraz punkty podłączenia.

| Kolor przewodu | Funkcja | Punkt podłączenia |

|---|---|---|

| L1 (zwykle brązowy) | Przewód fazowy 1 | Zacisk U |

| L2 (zwykle czarny) | Przewód fazowy 2 | Zacisk V |

| L3 (zwykle szary) | Przewód fazowy 3 | Zacisk W |

| PE (żółto-zielony) | Przewód ochronny | Zacisk PE |

Podłączanie przewodów fazowych do zacisków silnika

Podczas podłączania przewodów fazowych do zacisków silnika trójfazowego, kluczowe jest, aby dokładnie przestrzegać oznaczeń i kolejności podłączenia. Przewody fazowe, oznaczone jako L1, L2 i L3, powinny być podłączone do odpowiednich zacisków na silniku, które zazwyczaj są oznaczone jako U, V i W. Przed przystąpieniem do podłączenia, upewnij się, że końcówki przewodów są odpowiednio przygotowane, odsłaniając odpowiednią długość izolacji. Dobrze jest również zastosować końcówki kablowe, aby zapewnić solidne połączenie.

Podczas podłączania przewodów pamiętaj o bezpieczeństwie. Używaj narzędzi izolowanych i unikaj dotykania przewodów gołymi rękami. Po podłączeniu wszystkich przewodów, upewnij się, że są one dobrze dokręcone i nie ma luzów, co może prowadzić do nieprawidłowego działania silnika lub nawet uszkodzenia. Prawidłowe podłączenie przewodów fazowych jest kluczowe dla stabilności i efektywności pracy silnika.

Montaż przewodu ochronnego i zabezpieczenie połączeń

Podczas montażu przewodu ochronnego (PE), ważne jest, aby podłączyć go do odpowiedniego zacisku oznaczonego jako PE na obudowie silnika. Ten przewód ma na celu zapewnienie bezpieczeństwa poprzez odprowadzenie ewentualnego prądu do ziemi. Upewnij się, że przewód ochronny jest dobrze zamocowany i nie ma luzów, co mogłoby prowadzić do niebezpiecznych sytuacji. Po podłączeniu przewodu ochronnego, wszystkie połączenia należy zabezpieczyć taśmą izolacyjną lub rurkami termokurczliwymi, aby zapobiec przypadkowemu kontaktowi z innymi przewodami.

Jak uniknąć najczęstszych błędów podczas podłączania silnika

Podczas podłączania silnika trójfazowego z 4 przewodami istnieje wiele częstych błędów, które mogą prowadzić do problemów z jego działaniem. Właściwe zrozumienie tych pułapek i ich unikanie jest kluczowe dla zapewnienia bezpieczeństwa oraz efektywności pracy silnika. Nieprawidłowe podłączenie przewodów, pominięcie zabezpieczeń czy błędy w diagnostyce mogą prowadzić do uszkodzeń silnika lub zagrożenia dla użytkownika. W tej sekcji omówimy najczęstsze błędy oraz sposoby ich unikania.

Jednym z najczęstszych problemów jest nieprawidłowe podłączenie przewodów fazowych. Jeśli przewody L1, L2 i L3 są zamienione miejscami, silnik może nie działać prawidłowo lub w ogóle się nie uruchomić. Aby tego uniknąć, zawsze należy upewnić się, że przewody są podłączone zgodnie z ich oznaczeniami na silniku. Kolejnym błędem jest pominięcie montażu przewodu ochronnego (PE), co naraża użytkownika na ryzyko porażenia prądem. Zawsze należy pamiętać o jego prawidłowym podłączeniu do zacisku PE.

Problemy z kierunkiem obrotów silnika i ich rozwiązania

Jednym z typowych problemów, które mogą wystąpić po podłączeniu silnika, jest nieprawidłowy kierunek obrotów. Może to być wynikiem zamiany dwóch przewodów fazowych podczas podłączania. Aby zdiagnozować ten problem, należy uruchomić silnik i obserwować jego kierunek obrotów. Jeśli silnik obraca się w niewłaściwą stronę, wystarczy zamienić miejscami dwa przewody fazowe, aby przywrócić prawidłowy kierunek.

Warto również zwrócić uwagę na hałas i wibracje podczas pracy silnika. Jeśli silnik wydaje nietypowe dźwięki lub wibruje, może to wskazywać na problemy z podłączeniem lub mechaniką. W takim przypadku należy natychmiast wyłączyć zasilanie i sprawdzić wszystkie połączenia oraz stan silnika. Regularne monitorowanie działania silnika pomoże w szybkim wykrywaniu potencjalnych problemów i ich rozwiązywaniu.Kontrola poprawności połączeń przed uruchomieniem

Przed uruchomieniem silnika trójfazowego z 4 przewodami, niezwykle ważne jest przeprowadzenie dokładnej kontroli wszystkich połączeń. Upewnij się, że przewody są prawidłowo podłączone do zacisków, a wszystkie śruby są mocno dokręcone. Sprawdź również, czy przewód ochronny (PE) jest prawidłowo podłączony do zacisku. Dodatkowo, warto zweryfikować, czy nie ma widocznych uszkodzeń przewodów, co mogłoby prowadzić do zwarcia lub innych problemów podczas pracy silnika.

Wykonaj testy, aby upewnić się, że wszystkie połączenia są szczelne. Użyj miernika uniwersalnego do sprawdzenia ciągłości połączeń oraz pomiaru rezystancji izolacji między przewodami fazowymi a obudową silnika. Przed włączeniem zasilania, przeprowadź także kontrolę wizualną, aby upewnić się, że nie ma luźnych przewodów ani innych przeszkód, które mogą wpłynąć na działanie silnika. Tego rodzaju kontrole mogą zapobiec nieprzewidzianym awariom i zapewnić bezpieczne użytkowanie urządzenia.

Czytaj więcej: 2.0 CRDi co to za silnik? Poznaj jego moc, wady i zalety

Dlaczego warto skonsultować się z elektrykiem przed podłączeniem

Konsultacja z wykwalifikowanym elektrykiem przed podłączeniem silnika trójfazowego z 4 przewodami może przynieść wiele korzyści. Przede wszystkim, profesjonalista ma doświadczenie i wiedzę, które pozwalają na bezpieczne i prawidłowe wykonanie instalacji. Dzięki temu można zminimalizować ryzyko błędów, które mogą prowadzić do uszkodzeń sprzętu lub zagrożenia dla zdrowia użytkownika. Elektryk może także pomóc w doborze odpowiednich elementów instalacji oraz weryfikacji, czy spełniają one normy i przepisy.

Korzyści z profesjonalnej pomocy w instalacji silnika

Wybierając pomoc elektryka, zyskujesz pewność bezpieczeństwa oraz zgodności z obowiązującymi przepisami. Profesjonalista nie tylko pomoże w podłączeniu silnika, ale także przeprowadzi wszystkie niezbędne testy, aby upewnić się, że instalacja działa prawidłowo. Dodatkowo, elektryk może doradzić w zakresie konserwacji i użytkowania silnika, co przyczyni się do jego dłuższej żywotności oraz efektywności. Warto zainwestować w profesjonalną pomoc, aby uniknąć kosztownych napraw i problemów w przyszłości.

Jak zwiększyć efektywność silnika trójfazowego po instalacji

Po prawidłowym podłączeniu silnika trójfazowego z 4 przewodami, warto zastanowić się nad optymalizacją jego wydajności. Jednym z kluczowych aspektów jest regularne monitorowanie parametrów pracy silnika, takich jak temperatura, wibracje i pobór mocy. Wykorzystanie nowoczesnych systemów monitorowania, które mogą dostarczać dane w czasie rzeczywistym, pozwala na szybką identyfikację potencjalnych problemów oraz ich natychmiastowe rozwiązanie. Dzięki temu można nie tylko przedłużyć żywotność silnika, ale także zredukować koszty eksploatacji.Dodatkowo, warto rozważyć zastosowanie technologii automatyzacji w celu zwiększenia efektywności pracy silnika. Integracja silnika z systemami zarządzania energią pozwala na optymalne wykorzystanie dostępnych zasobów i zmniejszenie strat energetycznych. Takie podejście nie tylko poprawia wydajność, ale również przyczynia się do ochrony środowiska poprzez zmniejszenie emisji CO2. Inwestycja w nowoczesne technologie i systemy monitorowania może przynieść znaczące korzyści zarówno w krótkim, jak i długim okresie użytkowania silnika.